الحدادة هي طريقة معالجة تستخدم آلات الحدادة لتطبيق الضغط على قطع المعدن، مما يجعلها تخضع لتشوه البلاستيك للحصول على مطروقات ذات خصائص وأشكال وأحجام ميكانيكية معينة. إنه أحد المكونين الرئيسيين للتزوير (التزوير والختم). يمكن للطرق أن يزيل العيوب مثل مسامية الصب في عملية صهر المعادن، ويحسن البنية المجهرية، وبسبب الحفاظ على خطوط تدفق المعدن الكاملة، فإن الخواص الميكانيكية للمطروقات تكون بشكل عام أفضل من تلك الخاصة بالمسبوكات من نفس المادة. الأجزاء المهمة في الآلات ذات الأحمال العالية وظروف العمل القاسية، باستثناء الأشكال البسيطة التي يمكن دحرجتها إلى ألواح أو مقاطع جانبية أو أجزاء ملحومة، تكون في الغالب مصنوعة من المطروقات.

درجة حرارة التشوه للمواد تزوير

يتم تقسيم درجة حرارة إعادة بلورة الفولاذ إلى 800 درجة مئوية، مع حدوث تزوير ساخن أعلى من 800 درجة مئوية؛ يُطلق على التطريق بين 300 و800 درجة مئوية التطريق الدافئ أو شبه الساخن، ويسمى التطريق في درجة حرارة الغرفة بالتزوير البارد. المطروقات المستخدمة في معظم الصناعات هي الطرق الساخنة، في حين أن الطرق الدافئة والباردة تستخدم بشكل رئيسي في طرق أجزاء مثل السيارات والآلات العامة. يمكن للتزوير الدافئ والبارد أن يوفر المواد بشكل فعال.

فئة تزوير

وفقًا لدرجة حرارة الحدادة، يمكن تقسيمها إلى طرق ساخن، وتزوير دافئ، وتزوير بارد.

وفقًا لآلية التشكيل، يمكن تقسيم الحدادة إلى تزوير حر، وتزوير بالقالب، ولفائف حلقية، وتزوير خاص.

1. تزوير مجاني. تشير طريقة معالجة الحدادة إلى استخدام أدوات عالمية بسيطة أو التطبيق المباشر للقوى الخارجية بين السندان العلوي والسفلي لمعدات الحدادة لتشويه قطعة العمل والحصول على الشكل الهندسي المطلوب والجودة الداخلية. تسمى المطروقات المنتجة باستخدام طريقة الحدادة الحرة بالمطروقات الحرة. ينتج الحداد الحر بشكل أساسي دفعات صغيرة من المطروقات، وذلك باستخدام معدات الحداد مثل المطارق والمكابس الهيدروليكية لتشكيل ومعالجة الفراغات والحصول على المطروقات المؤهلة. تشمل العمليات الأساسية للتزوير الحر الاضطراب، والاستطالة، واللكم، والقطع، والثني، والالتواء، والإزاحة، والتزوير. يعتمد التزوير الحر على طريقة التزوير الساخن.

2. يموت تزوير. يمكن تقسيم تزوير القالب إلى تزوير القالب المفتوح وتزوير القالب المغلق. يتم تشكيل القضبان المعدنية عن طريق تشوه الضغط في حجرة قالب الحدادة بشكل معين للحصول على المطروقات. يتم استخدام تزوير القالب بشكل عام لإنتاج أجزاء ذات أوزان صغيرة وأحجام دفعات كبيرة.

يمكن تقسيم تزوير القوالب إلى تزوير على الساخن، وتزوير دافئ، وتزوير على البارد. تعد الطرق الدافئة والطرق الباردة هي اتجاهات التطوير المستقبلية لتزوير القوالب وتمثل أيضًا مستوى تكنولوجيا الحدادة. وفقًا لتصنيف المواد، يمكن أيضًا تقسيم تزوير القالب إلى تزوير القالب المعدني الأسود، وتزوير القالب المعدني غير الحديدي، وتشكيل منتج المسحوق. وكما يوحي الاسم، فإن المواد عبارة عن معادن سوداء مثل الفولاذ الكربوني، ومعادن غير حديدية مثل النحاس والألمنيوم، ومواد تعدين المساحيق. يجب أن ينتمي البثق إلى تزوير القالب ويمكن تقسيمه إلى قذف المعادن الثقيلة وقذف المعادن الخفيفة. وتجدر الإشارة إلى أن البليت لا يمكن تقييده بالكامل. لذلك، من الضروري التحكم بشكل صارم في حجم قطعة العمل، والتحكم في الموضع النسبي لقالب الحدادة، وقياس المطروقات، والسعي لتقليل تآكل قالب الحدادة.

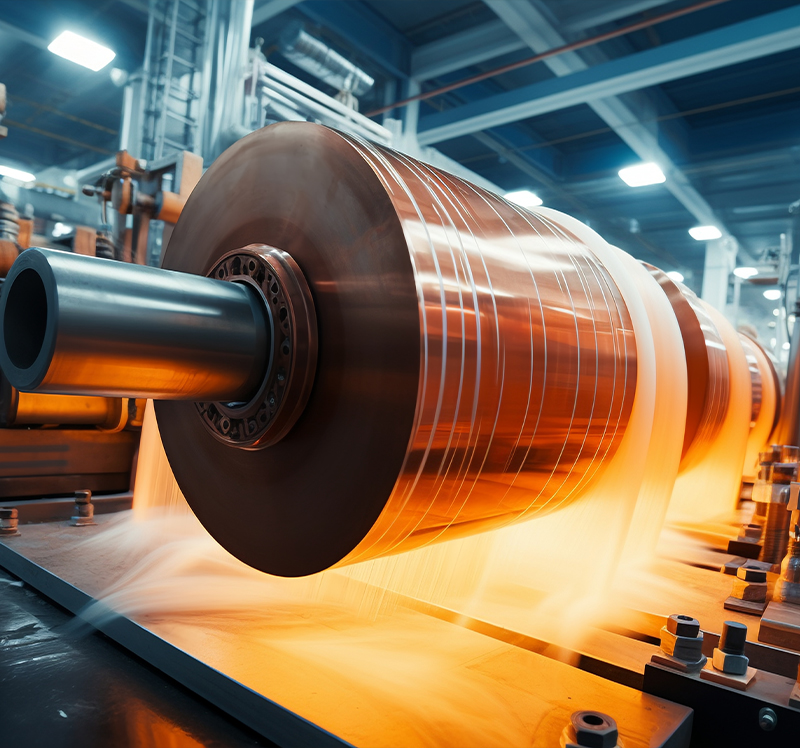

3. حلقة الطحن. تشير الدرفلة الحلقية إلى إنتاج أجزاء دائرية بأقطار مختلفة باستخدام معدات متخصصة مثل آلات الدرفلة الحلقية، وتستخدم أيضًا لإنتاج أجزاء على شكل عجلة مثل عجلات السيارات وعجلات القطار.

4. تزوير خاص. يتضمن الحداد الخاص طرق الحدادة مثل الطرق باللف، والدرفلة الإسفينية المتقاطعة، والطرق الشعاعي، والطرق بالقالب السائل، وكلها أكثر ملاءمة لإنتاج أجزاء معينة ذات شكل خاص.

على سبيل المثال، يمكن أن تكون عملية الطرق بالدرفلة بمثابة عملية تشكيل مسبقة فعالة، مما يقلل بشكل كبير من ضغط التشكيل اللاحق؛ يمكن للدرفلة الإسفينية المتقاطعة أن تنتج أجزاء مثل الكرات الفولاذية وأعمدة النقل. يمكن أن ينتج الحداد الشعاعي مطروقات كبيرة مثل براميل البندقية وأعمدة الخطوة.

تزوير يموت

وفقًا لطريقة حركة قالب الحدادة، يمكن تقسيم الحدادة إلى تزوير متأرجح، تزوير دوار متأرجح، تزوير لفة، تدحرج إسفيني متقاطع، تدحرج حلقي، ولف مائل. يمكن أيضًا استخدام الطرق الدوارة، الطرق الدوارة، الطرق الدقيقة في حلقة الضغط الهيدروليكية للطيران الثقيل 400MN (40000 طن) في الصين. لتحسين معدل استخدام المواد، يمكن استخدام الطرق والدرفلة المتقاطعة كعمليات سابقة لمعالجة المواد الرفيعة. يتم أيضًا تشكيل الحدادة الدوارة، مثل الحدادة الحرة، محليًا، وميزتها هي أنه يمكن تشكيلها حتى في ظل قوى حدادة أصغر مقارنة بحجم الحدادة. تتضمن طريقة الحدادة هذه، بما في ذلك الحدادة الحرة، توسيع المواد من المنطقة المجاورة لسطح القالب إلى السطح الحر أثناء المعالجة، مما يجعل من الصعب ضمان الدقة. لذلك، من خلال التحكم في اتجاه حركة قالب الحدادة وعملية الحدادة الدوارة باستخدام الكمبيوتر، يمكن الحصول على منتجات ذات شكل معقد وعالية الدقة بقوة حدادة أقل، مثل إنتاج مطروقات بأصناف متعددة وأحجام كبيرة من شفرات التوربينات البخارية .

حركة القالب ودرجات حرية معدات الحدادة غير متناسقة. وفقًا لخصائص حدود التشوه في النقطة الميتة السفلية، يمكن تقسيم معدات الحدادة إلى الأشكال الأربعة التالية:

1. شكل قوة الحدادة المحدودة: مكبس هيدروليكي يدفع المنزلق مباشرة بضغط الزيت.

2. طريقة الحد شبه السكتة الدماغية: مكبس هيدروليكي يحرك آلية قضيب توصيل الكرنك عن طريق الضغط الهيدروليكي.

3. طريقة الحد من السكتة الدماغية: مكبس ميكانيكي مع كرنك، وقضيب توصيل، وآلية إسفينية تقود المنزلق.

4. طريقة الحد من الطاقة: الاستفادة من الآلية الحلزونية للبرغي وضغط الاحتكاك. لتحقيق دقة عالية أثناء الاختبار الساخن للمكابس الهيدروليكية للحدادة الثقيلة، يجب الانتباه إلى منع الحمل الزائد في المركز الميت السفلي، والتحكم في السرعة وموضع القالب. لأن ذلك سيكون له تأثير على التسامح ودقة الشكل وعمر المطروقات. بالإضافة إلى ذلك، للحفاظ على الدقة، ينبغي أيضًا الاهتمام بضبط الخلوص بين قضبان التوجيه المنزلقة، وضمان الصلابة، وضبط المركز الميت السفلي، واستخدام أجهزة النقل المساعدة.

منزلق مزورة

يمكن تقسيم منزلقات الحدادة إلى حركات رأسية وأفقية (تستخدم في تشكيل الأجزاء النحيلة والتشحيم والتبريد وتشكيل أجزاء الإنتاج عالية السرعة)، ويمكن استخدام أجهزة التعويض لزيادة الحركة في اتجاهات أخرى. الطرق المذكورة أعلاه مختلفة، وقوة الحدادة، والعملية، ومعدل استخدام المواد، والإخراج، والتسامح الأبعاد، وطريقة التشحيم والتبريد المطلوبة لصياغة منتج من نوع القرص الكبير بنجاح كلها مختلفة. هذه العوامل هي أيضًا عوامل تؤثر على مستوى الأتمتة.المواد المستخدمة للتزوير

المواد الرئيسية المستخدمة في الحدادة هي الفولاذ الكربوني وسبائك الفولاذ بتركيبات مختلفة، يليها الألومنيوم والمغنيسيوم والنحاس والتيتانيوم وسبائكها. تشمل الحالة الأصلية للمواد القضبان والسبائك ومساحيق المعادن والمعادن السائلة. تسمى نسبة مساحة المقطع العرضي للمعدن قبل التشوه إلى مساحة المقطع العرضي بعد التشوه نسبة الحدادة. إن الاختيار الصحيح لنسبة الحدادة، ودرجة حرارة التسخين المعقولة ووقت العزل، ودرجات الحرارة الأولية والنهائية المعقولة، وكمية التشوه المعقولة، وسرعة التشوه ترتبط ارتباطًا وثيقًا بتحسين جودة المنتج وخفض التكاليف. بشكل عام، تستخدم المطروقات الصغيرة والمتوسطة الحجم قضبانًا مستديرة أو مربعة كقضبان. هيكل الحبوب والخصائص الميكانيكية لمواد الشريط موحدة وجيدة، مع شكل وحجم دقيقين، وجودة سطح جيدة، وإنتاج ضخم سهل التنظيم. طالما يتم التحكم في درجة حرارة التسخين وظروف التشوه بشكل معقول، يمكن تشكيل المطروقات عالية الأداء دون تشوه كبير بالطرق. تستخدم السبائك فقط للمطروقات الكبيرة. السبيكة عبارة عن هيكل مصبوب به بلورات عمودية كبيرة ومركز فضفاض. ولذلك، فمن الضروري كسر البلورات العمودية إلى حبيبات دقيقة من خلال تشوه بلاستيكي كبير وضغطها بشكل غير محكم للحصول على الهيكل المعدني والخواص الميكانيكية. يمكن تشكيل تشكيلات تعدين المساحيق المصنوعة بالضغط والحرق إلى مطروقات مسحوقية بدون نتوءات في الحالة الساخنة. كثافة مسحوق الحدادة قريبة من كثافة المطروقات العامة، مع خصائص ميكانيكية جيدة ودقة عالية، والتي يمكن أن تقلل من معالجة القطع اللاحقة. الهيكل الداخلي للمطروقات المسحوقية موحد بدون فصل ويمكن استخدامه لتصنيع التروس الصغيرة وقطع العمل الأخرى. ومع ذلك، فإن سعر المسحوق أعلى بكثير من سعر القضبان العادية، وتطبيقه في الإنتاج يخضع لقيود معينة. إن تطبيق ضغط ثابت على المعدن السائل المصبوب في تجويف القالب، والذي يتصلب، ويتبلور، ويتدفق، ويخضع لتشوه البلاستيك، ويتشكل تحت الضغط، يمكن أن يحصل على الشكل والأداء المطلوب لتزوير القالب. تزوير المعدن السائل هو أسلوب تشكيل يقع بين الصب بالقالب والتزوير، وهو مناسب بشكل خاص للأجزاء المعقدة ذات الجدران الرقيقة التي يصعب تشكيلها في الحدادة العامة. بالإضافة إلى المواد الشائعة مثل الفولاذ الكربوني وسبائك الصلب بتركيبات مختلفة، يليها الألومنيوم والمغنيسيوم والنحاس والتيتانيوم وسبائكها، وسبائك التشوه من السبائك ذات درجة الحرارة العالية القائمة على الحديد، والسبائك ذات درجة الحرارة العالية القائمة على النيكل، ويتم أيضًا استكمال السبائك ذات درجة الحرارة العالية القائمة على الكوبالت عن طريق الطرق أو الدرفلة. ومع ذلك، هذه السبائك لديها مناطق بلاستيكية ضيقة نسبيا، وبالتالي فإن صعوبة تزويرها مرتفعة نسبيا. المواد المختلفة لديها متطلبات صارمة لدرجة حرارة التسخين، درجة حرارة الفتح، ودرجة حرارة الحدادة النهائية.

تزوير تدفق العملية

طرق تزوير مختلفة لها عمليات مختلفة، من بينها عملية تزوير القالب الساخن هي الأطول، والترتيب العام هو: تزوير القطع الفارغ؛ تزوير تسخين البليت. لفة تزوير إعداد فارغة. يموت تشكيل تزوير. قطع الأطراف؛ اللكم. تصحيح؛ الفحص المتوسط، والتحقق من الأبعاد والعيوب السطحية للمطروقات؛ المعالجة الحرارية للمطروقات للتخلص من إجهاد الحدادة وتحسين أداء القطع المعدني؛ التنظيف، وذلك أساسا لإزالة مقياس أكسيد السطح؛ تصحيح؛ الفحص: بشكل عام، تحتاج المطروقات إلى الخضوع لفحص المظهر والصلابة، بينما تحتاج المطروقات المهمة أيضًا إلى الخضوع لتحليل التركيب الكيميائي، والخواص الميكانيكية، واختبار الإجهاد المتبقي، والاختبار غير المدمر.

خصائص المطروقات

بالمقارنة مع المسبوكات، يمكن للمعادن تحسين بنيته المجهرية وخصائصه الميكانيكية بعد معالجة الحدادة. بعد العمل الساخن والتشوه بطريقة الحدادة، يتحول هيكل الصب من التشعبات الخشنة والحبيبات العمودية إلى هياكل معاد بلورتها متساوية بأحجام دقيقة وموحدة بسبب تشوه المعدن وإعادة تبلوره. يؤدي هذا إلى الفصل الأصلي، والمسامية، والمسامية، وإدراج الخبث، وغيرها من عمليات الضغط واللحام في سبيكة الفولاذ، مما يجعل الهيكل أكثر إحكاما ويحسن اللدونة والخواص الميكانيكية للمعدن. الخواص الميكانيكية للمسبوكات أقل من تلك الخاصة بالمطروقات من نفس المادة. بالإضافة إلى ذلك، يمكن أن تضمن معالجة الحدادة استمرارية هيكل الألياف المعدنية، مما يحافظ على هيكل الألياف للمطرقة متسقًا مع شكل الحدادة. خط التدفق المعدني مكتمل، مما يضمن أن الأجزاء تتمتع بخصائص ميكانيكية جيدة وعمر خدمة طويل. المطروقات التي يتم إنتاجها عن طريق الحدادة الدقيقة، والبثق البارد، والبثق الدافئ، وغيرها من العمليات لا يمكن مقارنتها بالمسبوكات. المطروقات هي أجسام يتم تشكيلها عن طريق تشوه البلاستيك لتتوافق مع الشكل المطلوب أو قوة الضغط المناسبة عند تعرض المعدن للضغط. يتم تحقيق هذه القوة عادةً من خلال استخدام المطرقة أو الضغط. تقوم عملية الحدادة ببناء هياكل جسيمية رائعة وتحسن الخصائص الفيزيائية للمعدن. في الاستخدام العملي للمكونات، يمكن للتصميم الصحيح أن يضمن أن تدفق الجسيمات في اتجاه الضغط الرئيسي. المسبوكات هي أجسام مشكلة معدنية يتم الحصول عليها من خلال طرق صب مختلفة، أي يتم حقن المعدن السائل المنصهر في قوالب معدة مسبقًا من خلال الصب أو الحقن أو الشفط أو طرق الصب الأخرى، ثم يتم تبريدها ثم إخضاعها لإزالة الرمل والتنظيف والنشر. -المعالجة للحصول على أشياء ذات شكل وحجم وأداء معين.

تحليل مستوى تزوير

تطورت صناعة الحدادة الصينية على أساس إدخال التكنولوجيا الأجنبية واستيعابها واستيعابها. بعد سنوات من التطوير والتحول التكنولوجي، تحسن المستوى الفني للمؤسسات في الصناعة بشكل كبير، بما في ذلك تصميم العمليات، وتكنولوجيا الحدادة، وتكنولوجيا المعالجة الحرارية، وتكنولوجيا التشغيل الآلي، واختبار المنتجات، والجوانب الأخرى.

(1) تعتمد الشركات المصنعة المتقدمة في تصميم العمليات عمومًا تقنية محاكاة الكمبيوتر للمعالجة الساخنة، وتصميم العمليات بمساعدة الكمبيوتر، والتكنولوجيا الافتراضية، مما يحسن مستوى تصميم العملية وقدرات تصنيع المنتج. تقديم وتطبيق برامج المحاكاة مثل DATAFOR وGEMARC/AUTOFORGE وDEFORM وLARSTRAN/SHAPE وTHERMOCAL لتحقيق التحكم في عملية تصميم الكمبيوتر والمعالجة الحرارية.

(2) معظم المكابس الهيدروليكية ذات تكنولوجيا الحدادة التي تبلغ 40MN وما فوق مجهزة بـ 100-400t. م مشغلي تزوير الرئيسي و20-40t. م المشغلين المساعدين. يستخدم عدد كبير من المشغلين التحكم بالكمبيوتر لتحقيق التحكم الشامل في عملية الحدادة، مما يسمح بالتحكم في دقة الحدادة في حدود ± 3 مم. يستخدم القياس عبر الإنترنت للمطروقات أجهزة قياس حجم الليزر.

(3) تركز تكنولوجيا المعالجة الحرارية على تحسين جودة المنتج، وتعزيز كفاءة المعالجة الحرارية، وتوفير الطاقة، وحماية البيئة. إذا تم التحكم في عملية التسخين لفرن التسخين وفرن المعالجة الحرارية بواسطة الكمبيوتر، فيمكن التحكم في الموقد لتحقيق الضبط التلقائي للاحتراق، ودرجة حرارة الفرن، والإشعال التلقائي، وإدارة معلمات التسخين؛ الاستفادة من الحرارة المهدرة، وأفران المعالجة الحرارية المجهزة بغرف الاحتراق المتجددة، وما إلى ذلك؛ من خلال استخدام خزانات زيت التبريد البوليمرية ذات قدرة التلوث المنخفضة والتحكم الفعال في التبريد، تحل وسائط التبريد المائية المختلفة محل زيت التبريد التقليدي تدريجيًا.

(4) تتزايد تدريجياً نسبة أدوات الآلات CNC في صناعة تكنولوجيا التصنيع. بعض الشركات في الصناعة لديها مراكز تصنيع ومجهزة بآلات تصنيع خاصة وفقًا لأنواع مختلفة من المنتجات، مثل مراكز التصنيع ذات الإحداثيات الخمسة، وآلات تصنيع الشفرات، والمطاحن الأسطوانية، والمخارط الأسطوانية، وما إلى ذلك.

(5) تدابير ضمان الجودة: قامت بعض الشركات المحلية بتجهيز نفسها بأحدث أدوات الكشف وتقنيات الاختبار، وأنظمة الاختبار الآلية الحديثة بالموجات فوق الصوتية مع معالجة البيانات التي يتم التحكم فيها عن طريق الكمبيوتر، والعديد من أنظمة الاختبار التلقائية المتخصصة بالموجات فوق الصوتية لإكمال شهادات أنظمة الجودة المختلفة. لقد تم التغلب باستمرار على تكنولوجيا الإنتاج الرئيسية لمطروقات التروس عالية السرعة للخدمة الشاقة، وعلى هذا الأساس، تم تحقيق الإنتاج الصناعي. واستنادا إلى إدخال تكنولوجيا الإنتاج المتقدمة والمعدات الرئيسية من الخارج، تمكنت الصين من تصميم وتصنيع معدات الإنتاج لمطروقات التروس عالية السرعة والثقيلة بنفسها. لقد اقتربت هذه المعدات من المستوى المتقدم الدولي، وقد أدى تحسين مستوى التكنولوجيا والمعدات إلى تعزيز تطوير صناعة الحدادة المحلية بشكل فعال.

أهمية تزوير

يعد إنتاج الحدادة أحد طرق المعالجة الرئيسية لتوفير قطع الغيار الميكانيكية في صناعة التصنيع الميكانيكية. من خلال الحدادة، لا يمكن الحصول على شكل الأجزاء الميكانيكية فحسب، بل يمكن أيضًا تحسين الهيكل الداخلي للمعدن، ويمكن تعزيز الخواص الميكانيكية والفيزيائية للمعدن. بشكل عام، يتم تصنيع الأجزاء الميكانيكية المهمة ذات الضغط العالي والمتطلبات باستخدام طرق الإنتاج بالطرق. مكونات مهمة مثل أعمدة مولدات التوربينات، والدوارات، والدفاعات، والشفرات، وحلقات الاحتفاظ، وأعمدة الضغط الهيدروليكي الكبيرة، وأسطوانات الضغط العالي، ولفائف مطحنة الصلب، وأعمدة الكرنك لمحركات الاحتراق الداخلي، وقضبان التوصيل، والتروس، والمحامل، والمدفعية في الدفاع الوطني يتم إنتاج الصناعة كلها من خلال تزوير. [7] لذلك، يتم استخدام إنتاج الحدادة على نطاق واسع في صناعات مثل المعادن، والتعدين، والسيارات، والجرارات، وآلات الحصاد، والبترول، والصناعات الكيماوية، والطيران، والفضاء، والأسلحة، وما إلى ذلك. وحتى في الحياة اليومية، يلعب إنتاج الحدادة أيضًا دورًا مهمًا . بمعنى ما، فإن الإنتاج السنوي للمطروقات، ونسبة المطروقات في إجمالي إنتاج المطروقات، وكذلك حجم وملكية معدات الحدادة، تعكس إلى حد ما المستوى الصناعي للبلد.

English

English русский

русский Español

Español عربى

عربى